Hidden Sea@Kỹ Năng

6 năm trước

Những Điều Cần Biết Về Phương Thức Quản Lý Thông Minh Kanban

Kanban là một thuật ngữ bắt nguồn từ công ty chế tạo xe hơi Toyota. Nơi có phương thức quản lý xí nghiệp thông minh, tạo đòn bẩy phát triển kinh tế của Nhật bản và là tiêu chuẩn quản lý của các tập đoàn sản xuất lớn của Nhật hiện tại.

Trong quá trình hoạt động sản xuất kinh doanh, tất cả doanh nghiệp nói chung đều có phương pháp quản lý sản xuất khác nhau sao cho phù hợp với đặc điểm của doanh nghiệp mình. Từ đó mang lại hiệu quả kinh tế tốt nhất cho doanh nghiệp và tạo được sức cạnh tranh cho sản phẩm trên thị trường, góp phần củng cố và nâng cao vị thế của doanh nghiệp, trong đó Kaban là có thể được coi là một mô hình quản trị riêng, hoặc là một phần của Lean Manufacturing (Sản xuất tinh gọn).

Khái niệm

Kanban dịch từ tiếng Nhật có nghĩa là “bảng thông tin”. Còn đúng chính xác thuật ngữ chuyên môn kinh tế thì phải là “Phương pháp quản lý Kanban” (Kanban Method). Đây là một thuật ngữ bắt nguồn từ công ty chế tạo xe hơi Toyota. Nơi có phương thức quản lý xí nghiệp thông minh, tạo đòn bẩy phát triển kinh tế của Nhật bản và là tiêu chuẩn quản lý của các tập đoàn sản xuất lớn của Nhật hiện tại. Phương thức quản lý ở Toyota bao gồm một phần rất quan trọng là "Phương thức quản lý Kanban".

Nội dung

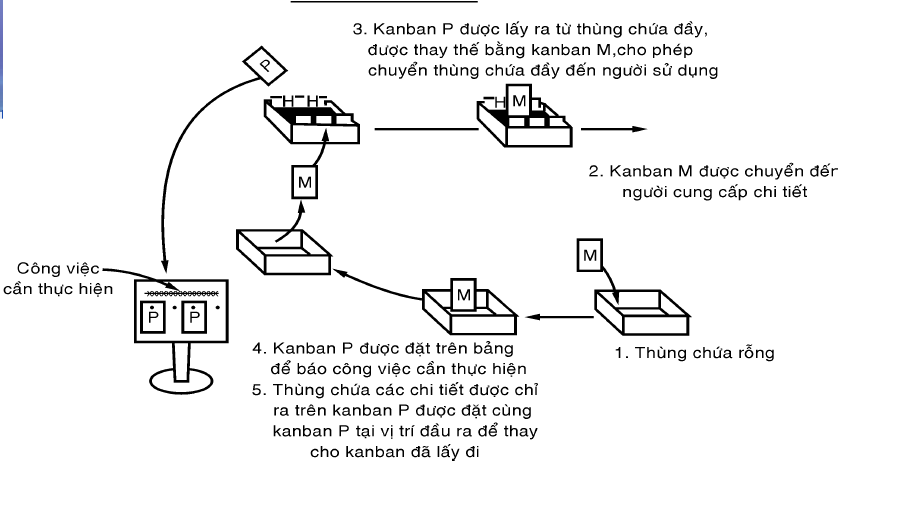

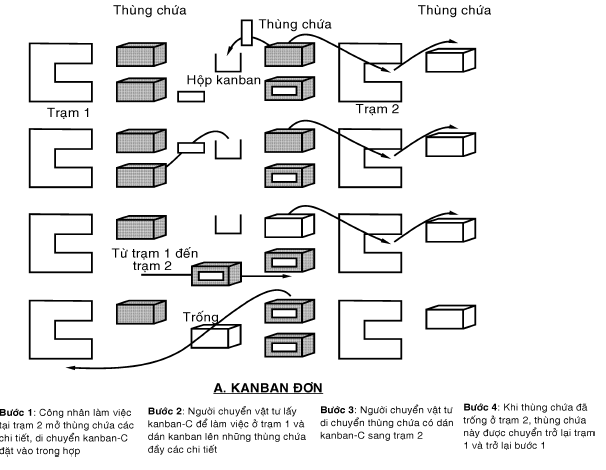

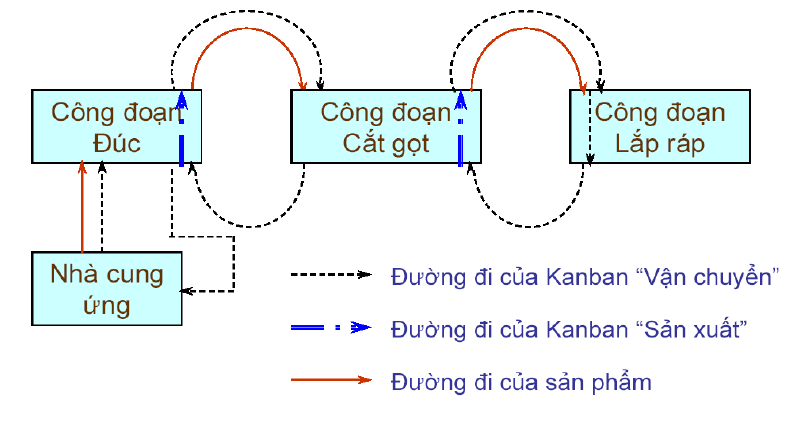

Kanban là công cụ kiểm soát sản xuất, có thể có nhiều màu sắc để chỉ định nguyên liệu và các công đoạn khác nhau. Đối với trạm công việc này kanban là một phiếu (thẻ) đặt hàng, còn đối với trạm kế tiếp nó trở thành một phiếu vận chuyển – chỉ định rõ phải nhận bộ phận, chi tiết hay nguyên liệu nào từ trạm trước nó với số lượng bao nhiêu.

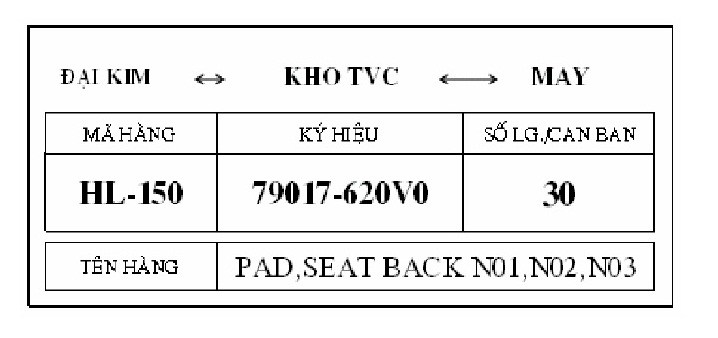

Thông tin trên Kanban:

-

Tên và mã số các bộ phận chi tiết;

-

Tên và vị trí nơi sản xuất ra các bộ phận chi tiết đó (ở qui trình trước);

-

Tên và vị trí nơi các bộ phận chi tiết sẽ đến (qui trình sau);

-

Vị trí khu vực tồn trữ;

-

Số lượng các bộ phận chi tiết trong một lô hàng, loại thùng chứa, sức chứa mỗi thùng...

Ví dụ một thẻ Kanban:

Phân loại

-

Kanban vận chuyển (transport kanban): Đây là loại dùng để thông báo cho công đoạn trước cần chuyển chi tiết, sản phẩm cho công đoạn sau;

-

Kanban sản xuất (production kanban): Đây là loại dùng để báo cho dây chuyền sản xuất cần sản xuất chi tiết, sản phẩm để bù vào lượng hàng đã giao đi;

-

Kanban cung ứng (supplier kanban): Đây là loại dùng để thông báo cho nhà cung cấp biết cần phải giao hàng;

-

Kanban tạm thời (temporary kanban): Đây là loại được phát hành có thời hạn trong các trường hợp bị thiếu hàng;

-

Kanban tín hiệu (signal kanban): Là loại dùng để thông báo kế hoạch cho các công đoạn sản xuất theo lô.

Nguyên tác của Kanban

-

Mỗi thùng hàng phải chứa một thẻ Kanban trên đó ghi tên chi tiết, nơi sản xuất, nơi chuyển đến và số lượng;

-

Chi tiết luôn được “kéo” bởi công đoạn sau;

-

Không bắt đầu sản xuất khi không nhận được kanban;

-

Mỗi khay, thùng phải đựng đúng số lượng được chỉ định;

-

Không được giao chi tiết phế phẩm cho công đoạn sau;

-

Số lượng kanban cần được giảm thiểu;

-

Khoảng thời gian giữa các lần giao cần được giảm thiểu.

Kanban là phương pháp quản lý công đoạn sản xuất thực thi bằng các bảng truyền đạt thông tin, các phiếu liên lạc giữa các công đoạn. Trong dây chuyền sản xuất không có chi tiết thiếu hay thừa, toàn xưởng sản xuất không có sản phẩm tồn kho, cũng như không có nguyên vật liệu tồn kho.

Đúng chính xác giờ A thì chi tiết, linh kiện được ráp trên dây chuyền đến công đoạn A, ngay tại thời điểm linh kiện đến công đoạn A thì các bộ phận vệ tinh phải đưa chi tiết (hàng) vào đúng ngay giờ khắc và dây chuyền công đoạn đó, đưa đúng đủ số lượng cần thiết, không dư không thiếu và không thể lệch một phút, khi đến công đoạn B, C, D thì cũng như vậy cho đến khi hoàn thành sản phẩm hoàn chỉnh.

Sản phẩm hoàn thành xong sẽ được giao cho khách hàng hoặc đưa xuống cảng tập trung để xuất khẩu ngay lập tức đúng với hợp đồng, vận đơn đặt hàng. Khôngcó sản phẩm tồn kho trong bãi sản xuất.

Ưu điểm của phương pháp Kanban

-

Độ chính xác giờ giấc;

-

Độ chính xác sản phẩm…;

-

Tiết kiệm tối đa vật tư và nguyên liệu;

-

Vòng đời sản phẩm quay nhanh vì khả năng phân tán lao động cao.

Ví dụ, một mẫu xe mới nếu như công GMC của Mỹ với quy trình quản lý cũ là họ ôm hết từ A đến Z thì sẽ mất 10 năm mới đổi model xe được thì với Toyota chỉ cần một hoặc hai năm là họ có thể thay đổi mẫu mã xe mới toàn bộ vì họ áp dụng phương pháp sản xuất này.

Nhược điểm của phương pháp Kanban

-

Đòi hỏi phải có một hệ thống cơ sở hạ tầng của xã hội tốt, hoàn hảo;

-

Đòi hỏi toàn dây chuyền sản xuất phải có một hệ thống nhân viên và kỹ thuậtviên có trình độ và kiến thức cao,ý thức kỷ luật lao động cao, bởi vì chỉ cần một nhân viên của bộ phận vệ tinh vô kỷ luật, kiểm tra một con ốc không kỹ thì cả dây chuyền phải ngưng làm việc;

-

Đòi hỏi Chính phủ, Nhà nước phải có một hệ thống văn bản pháp luật hỗ trợ sản xuất rành mạch, minh bạch và nghiêm minh, một hệ thống nhân viên chính phủ giữ đúng kỷ cương tôn trọng pháp luật vì ví dụ chỉ cần một nhân viên hải quan nhũng nhiểu làm khó dễ trong lúc chuyển vận hàng hoá phụ kiện là sẽ kéo theo việc ngưng hoạt động toàn bộ dây chuyền liên quan đến toàn bộ quy trình hoạt động ngay lúc đó;

-

Đòi hỏi chế độ bảo mật kỹ thuật đối với các bộ phận vệ tinh nghiêm ngặt, nếu không rất dễ bị lộ kỹ thuật ra ngoài.

Theo logistics4vn.com

----------------------------

Hợp Tác Cùng YBOX.VN Truyền Thông Miễn Phí - Trả Phí Theo Yêu Cầu tại http://bit.ly/YBOX-Partnership

1,088 lượt xem